選礦車間棒磨機開式齒輪潤滑改善應用案例

項目背景

在選礦生產流程中,棒磨機作為關鍵破碎研磨設備,其核心傳動部件——大型開式齒輪的穩定運行至關重要。傳統的人工涂抹或簡易噴淋潤滑方式,普遍存在潤滑劑浪費嚴重、油膜分布不均、齒輪磨損加劇、維護工作量大以及現場環境污染等問題。這不僅增加了設備非計劃停機風險,也直接影響了生產效率和運營成本。

改善方案:專業潤滑設備的應用

為系統解決上述痛點,我們為選礦車間的棒磨機開式齒輪設計并實施了一套專業的自動化集中潤滑系統。該方案的核心在于:

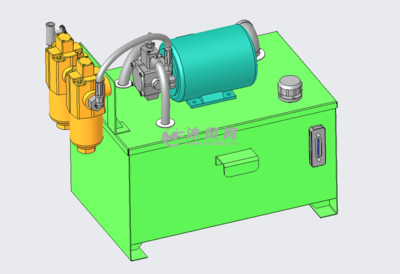

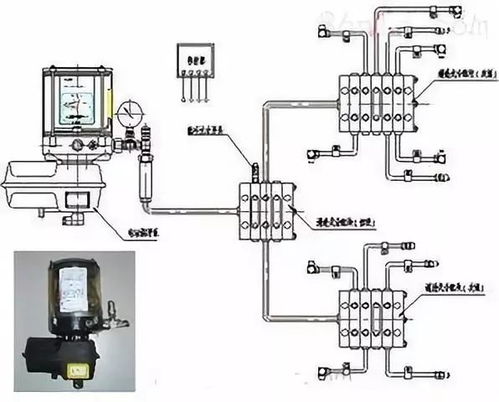

- 設備選型:采用智能單點或雙線遞進式潤滑系統,配備高粘度齒輪油專用泵站。該系統能夠精確控制每次的供油量和供油間隔,確保潤滑劑定時、定量、定點輸送。

- 噴嘴優化:針對開式齒輪的嚙合特點,設計安裝特殊的扇形噴霧噴嘴。噴嘴角度與位置經過精確計算,確保潤滑油能以霧化形式均勻覆蓋整個齒面寬度及齒高,形成完整且厚度適宜的保護油膜。

- 控制集成:潤滑系統與棒磨機的主控系統聯動,可根據設備啟停狀態自動切換潤滑模式(如預潤滑、運行中潤滑、停機后保養潤滑),并具備壓力、液位報警功能,實現狀態監測與預警。

實施效果與效益分析

項目實施后,取得了顯著的技術與經濟成果:

- 技術效益:

- 磨損顯著降低:均勻穩定的油膜使齒輪表面磨損率降低了60%以上,有效防止了點蝕與擦傷,預計齒輪壽命延長1.5-2倍。

- 運行穩定性提升:傳動平穩,振動與噪音明顯減小,設備突發故障率下降超過70%。

- 維護現代化:實現了潤滑作業的自動化與標準化,將維護人員從繁重、高危的現場作業中解放出來,勞動強度大幅降低。

- 經濟效益:

- 潤滑劑節約:通過精確計量,避免了“欠潤滑”與“過潤滑”,潤滑劑消耗量比傳統方式減少了約40%。

- 綜合成本下降:設備可靠性提升帶來的非計劃停機時間減少,維修備件費用降低,以及人工成本的節約,使得年度綜合維護成本下降約25%。

- 環境改善:避免了潤滑劑飛濺與滴漏,工作現場更加清潔,符合安全環保生產要求。

結論與啟示

本案例表明,針對礦山重型設備的關鍵摩擦副,用現代、專業的自動潤滑設備替代粗放的傳統潤滑方式,是一項投入產出比極高的技術改造。它不僅是簡單的設備替換,更是一種維護理念的升級,從“事后維修”轉向“主動預防”。

對于選礦廠乃至整個重工業領域,將關鍵設備的潤滑管理納入智能化、精細化運維體系,是保障設備長周期安全穩定運行、降本增效、實現可持續發展的重要路徑。該棒磨機開式齒輪潤滑改善的成功實踐,為同類設備的潤滑優化提供了可靠的技術范本與決策依據。

如若轉載,請注明出處:http://m.yymr.com.cn/product/677.html

更新時間:2026-01-09 19:39:34